<ul id="usaou"></ul>

蘇州人人鼎模架有限公司關于宿遷壓鑄模架廠相關介紹,壓鑄模具壓鑄模具是壓鑄工藝中不可或缺的部分,它決定了鑄件的外形和尺寸。模具通常由高強度的合金材料制成,能夠在高壓和高溫下保持穩(wěn)定。模具的設計和制造質(zhì)量直接影響鑄件的質(zhì)量和生產(chǎn)效率。的模具能夠生產(chǎn)出外觀和內(nèi)在質(zhì)量良好的鑄件,滿足設計和使用要求。?鑄件結構?鑄件的結構設計,如壁厚、自由收縮與阻礙收縮的比例等,都會影響收縮率,從而影響尺寸精度。材質(zhì)?材料的含碳量、合金種類、澆注溫度等因素都會影響收縮率,進而影響尺寸精度。?制造誤差?包括成型零件的鑲拼、模具加工基準面和加工工藝的影響,以及成型零件的加工誤差、組裝誤差等。工藝參數(shù)?如壓射比壓、內(nèi)澆口速度等工藝參數(shù)的變化也會影響尺寸精度。

宿遷壓鑄模架廠,插頭的特點加熱插頭在加熱過程中可以快速升溫,達到所需溫度的速度較快。控制插頭采用數(shù)字化的溫度控制系統(tǒng),可以根據(jù)需要 控制溫度。使用方便插頭可以與模架組合使用,方便靈活,使用起來非常方便。參數(shù)說明尺寸壓鑄模架的尺寸由模具的尺寸決定,需根據(jù)實際情況選擇合適的尺寸。材料一般情況下,壓鑄模架使用鑄鐵或鋼板材料制作,具有承載能力強、耐磨損等優(yōu)點。重量壓鑄模架的重量決定了其夾持模具的穩(wěn)定性和可靠性,也是評估其質(zhì)量的重要指標。夾緊力度模架夾緊力度直接影響模具的緊密度,需根據(jù)模具的大小和重量選擇合適的夾緊力度。螺紋規(guī)格螺紋連接是模架的常見連接方式,需要根據(jù)模具的尺寸和質(zhì)量選擇合適的螺紋規(guī)格。加工精度模架的加工精度對模具的尺寸和等邊角度等方面有著重要的影響,需要保證其加工精度高。

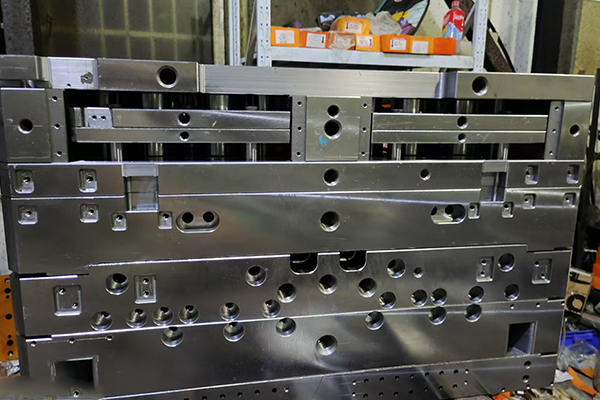

非標準模架價格,模架即模具的支撐,比如壓鑄機上將模具各部分按規(guī)律和位置加以組合和固定,并使模具能安裝到壓鑄機上工作的部分就叫模架,由推出機構、導向機構、預復位機構模腳墊塊、座板組成。現(xiàn)時模具的應用涉及每項產(chǎn)品(大如汽車、航天、日用品、電器通訊、醫(yī)療產(chǎn)品設備等),只要是數(shù)量多的產(chǎn)品都會應用模具生產(chǎn),而模架是模具不可分割的部分。現(xiàn)時對模架精度要求,會按不同層次按產(chǎn)品需求而定。壓鑄模具模架的定義與結構壓鑄模具模架,簡而言之,就是用于支撐和固定壓鑄模具的框架結構。它通常由上模座、下模座、導柱、導套等部件組成,形成一個穩(wěn)定的支撐系統(tǒng)。在這個系統(tǒng)中,上模座和下模座分別承載模具的動模和定模部分,而導柱和導套則確保模具在合模過程中的對位。

大型模架生產(chǎn),壓鑄模設計原則,要記牢一.模架外表面要求光亮平整,前后模框加2個打出孔,注意要加在沒有鑲件的位置,防止零件掉出來。 板模框間配合各做,/時加做飛水擋板防止鋁飛出來渣傷人。為了防止模板變形,起碼做2個支撐柱,一個放在分流錐,一個放在分流錐的上面,注意不要與其他零件干涉。模具加根中托司和中托,中托邊做成帶限位的。模具底板要做通,便于散熱。模具四個角要切角,防止安裝時不撞格林柱,定位圈內(nèi)孔表要求內(nèi)圓磨后氮化,并沿出模方向拋光。定位圈表面的冷卻環(huán)底部到分流錐表面的長度一般等于料餅厚度。固定此冷卻環(huán)的方式有2種燒焊和加熱壓入。分流錐要做運水來冷卻,且離分流錐表面mm.模架四個導柱孔要做撬模槽,深度mm。模架要調(diào)質(zhì)處理的,可以是鍛打的模架。為了方便取內(nèi)模的鑲針,可以在模具表面加打孔,然后收幾個無頭螺絲,這樣方便拆裝更換鑲針。吊裝孔至少為M30深45的,頂部至少2個.外置要加做彈簧保護套,防止彈簧變形。高出模架面的且要與地面接觸的面要加支撐柱。

精密壓鑄生產(chǎn),在壓鑄模的制作和使用過程中,需要注意選擇高質(zhì)量的材料和工藝,并進行保養(yǎng)和修復。如果壓鑄模出現(xiàn)了磨損和損壞等題,可以進行補焊,但需要注意使用適當?shù)暮附硬牧虾凸に嚕苊獬霈F(xiàn)裂紋、變形等題。同時,鎢極對于提高金屬件制造的精度和質(zhì)量至關重要,因此也需要認真使用和維護。流道及排渣系統(tǒng)設計分流錐上面料餅的主流道要做到圓表面積的1/3以內(nèi)。這樣防止冷料快速進入型腔前就封閉了分型面。分流錐上面主流道要做成“W”形狀,料餅厚度做到mm.一般主流道的長度做到mm,且單邊做°的出模。一般橫流道是拐彎,且做成2個臺階以上,防止冷料通過橫流道進入型腔,導致產(chǎn)品表面冷隔紋。一般能夠在橫流道進入產(chǎn)品出的澆口位置加2個緩沖器好了,這樣就完全把冷料擋在了型腔外面了。一般標準主流道下面的頂針料位都要做出模,且要包R2以上。主流道對面有凸出的芯子要避開,且主流道對面的渣包是先做垃圾,然后看情況再加開。渣包開球場的平面,半圓的截面形狀,且入水處與排氣槽都要隔開1/3好。渣包的入水處也要跳級。排氣槽要打折且要圓滑過渡,要遵循“1”的規(guī)則。為方便加工,直流道與產(chǎn)品相接處澆口要跳級,后加工時不容易掉肉。

壓鑄的工藝流程壓鑄加工的工藝流程包含模具設計、模具制造和模具調(diào)試,以及鑄造、冷卻、清理、組裝等環(huán)節(jié)。其中,壓鑄加工主要分為壓鑄、注塑和擠壓等三種方式。壓鑄的應用領域壓鑄廣泛應用于包括汽車、電子、照明、電氣等行業(yè)。如汽車領域,壓鑄零件可用于發(fā)動機、懸掛、輪轂等部件中,而在電子領域,壓鑄零件可用于電池端子、相機外殼等部分。壓鑄作為一種精密的金屬成形加工技術,具有很強的可塑性、高度自動化和生產(chǎn)成本低等特點,其應用廣泛,并在急需大規(guī)模生產(chǎn)和高質(zhì)量零件的場合發(fā)揮著巨大作用。