產品介紹

��、模內澆口分離自動化,降低對人的依賴度�����;傳統的塑膠模具開模后產品與澆口相連����,需二道工序進行人工剪切分離,模內熱切模具將澆口分離提前至開模前����,消除后續工序��,有利于生產自動化����,降低對人的依賴��。

����、降低產品人為品質影響��;在模內熱切模具成型過程中�����,澆口分離的自動化保證澆口分離處外觀一致性����,其結果是品質一致的零件��,而傳統人工分離澆口工藝無法保證澆口分離處外觀一致�。因此市場上很多高品質的產品均由模內熱切模具生產��。

2 模內切裝置基本構成與系統布局

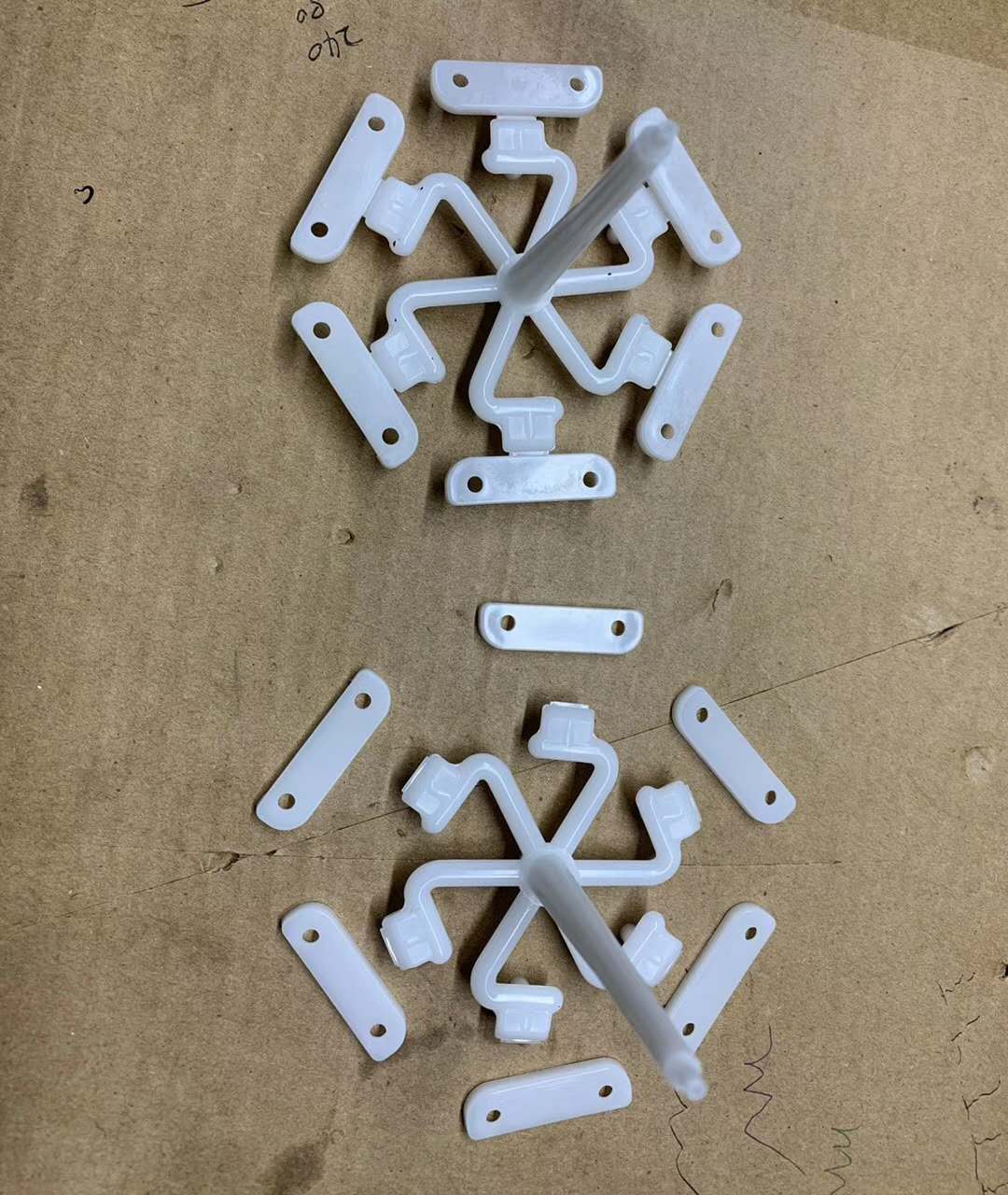

如圖1���、2所示�,一般模內切裝置主要由下列關鍵部件組成:

切刀:主要負責分離澆口料�,一般使用SKH51做熱處理加硬。

導向塊:與切刀配合實現導向及產品成型�����,一般使用S136做熱處理加硬�����。

微型油缸:承受高油壓推動切刀向上動作。

復位彈簧:當切刀向上完成切斷動作后����,系統進行泄壓,此時復位彈簧施力切刀復位�����。

行程開關:設置于分型面�����,用于給高壓時序控制器發送開合模信號����。

高壓時序控制器:輸出高壓油,通過高壓油管和模具油路給微型油缸供力及控制動作實施時間

3 澆口的大小設計

澆口的大小對注塑產品的澆注效果影響很大�����,在兼顧澆注效果的同時��,也需滿足切刀的標準化和可換性問題���。對于澆口的長度和寬度,需要按澆注需求選擇接近規格的切刀型號���。對于澆口的厚度,依據模內切裝置高壓油缸的行程值(可穩定切斷的狀態)��,可在0~4mm之間選擇和調整��。

4 應用場合

模內熱切應用場合廣泛����,適用于側水口�,搭接式水口,大型扇形水口����,環形水口,潛水口�,牛角水口等均可應用。刀口形狀根據澆口形狀變化而變化�,同時依據不同的澆口在刀口上的投影面積計算分離澆口是需要的力量來選擇應用高壓油缸的大小和數量。

5 總結

模內時序控制技術是模具行業未來色趨勢,是生產自動化的起點����。模內熱切技術既可改良了澆口分離效果,又可滿足澆口的自動分離���,從而促進了模具的自動化水平�。就目前模內熱切技術而言��,在家電模具上的應用還不算普及和成熟���,特別是穩定性���、可靠性方面更需要改進���,就像當年熱流道技術普及過程一樣��,還需要不斷摸索和改善����,成為一種成熟可靠的技術。