產品介紹

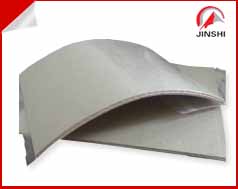

金石納米絕熱板采用導熱系數 的輕質無機納米SiO2和陶瓷纖維作為原材料,以反射率較高的鋁箔為底層材料,采用單層復合結構經過連續涂布符合壓制烘烤工藝形成,其導熱系數比靜止的空氣還要小,保溫性能比傳統保溫材料要好4~6倍左右,是迄今為止性能很好保溫隔熱材料。

水泥廠燒成系統主要包括了物料的預熱、分解、化合和冷卻等過程。其中CaCO3分解吸熱達1 658J/g,占熟料總熱耗的50%~60%。為提高入窯物料的CaCO3,分解率,目前新型干法窯是將篦冷機窯頭罩的熱空氣通過三次風管引到窯尾,并在分解爐內加入燃料總量為50%~60%左右的煤粉,在爐內產生無焰燃燒,使爐內溫度達到850℃~1 100℃左右,從而確保CaCO3的充分分解。

因三次風管內為高溫氣體,且其中總是含有熟料顆粒并會對三次風管進行磨損,因此三次風管內都設置了內保溫層。傳統內保溫由硅酸鈣板(厚約l 15mm)和耐火磚(約厚85ram)組成,以保護管內壁磨損且減少熱損失。

渤海水泥(葫蘆島)有限公司的前身是錦西水泥廠始建于1939年,2011年底經資產重組歸屬于山水水泥集團。現擁有1條5 000t/d熟料新型干法水泥生產線。該水泥廠三次風管直徑為3.0m,原內保溫采用硅鈣板120mm+澆注料100mm,采用這種結構的內保溫三次風管外表面溫度平均為150℃,由于三次風管出口的溫度直接影響預熱器C1筒出口風溫,進而關系到水泥廠余熱發電量的數值,為了充分節約能源,提高發電量,降低成本,2015年年底水泥線大修時三次風管內保溫采用了低維納米絕熱板,而且內保溫結構更改為低維納米絕熱板80mm+澆注料100mm,內保溫厚度減少了40mm,風管通流面積增加,根據2016年3月份運行情況,該三次風管外表面溫度平均為60℃,和原來相比降低了90%,節能效果非常明顯。按每天熟料產量5 000t,年生產時間300天,三次風管內保溫采用低維納米絕熱板后,每年可節約標準煤880t;標準煤按400元/t計算,考慮到低維納米絕熱板價格因素,每年可為該企業節省35萬元。

以渤海水泥(葫蘆島)有限公司三次風管內保溫前后節能效果,5 000t/d水泥廠僅三次風管內保溫采用低維納米絕熱板,每年就可節省35萬元,水泥廠還有很多其它高溫管道和設備可以采用低維納米絕熱板;若低維納米絕熱板能夠在水泥、石化、冶金、電力等工業爐和高溫煙氣管道上得到普遍應用